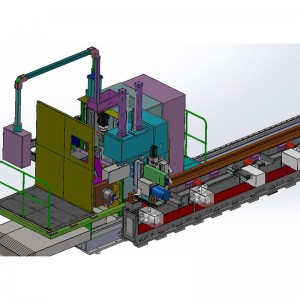

RD90A CNC-Bohrmaschine für Schienenfrosch

| Parametername | Artikel | Parameterwert |

| Arbeitstisch | Länge*Breite | 10000×1000mm |

| T-Nut-Breite | 28 mm | |

| Abstand und Anzahl der Längs-T-Nuten | 140 mm,7-teilig | |

| STempo und Anzahlvon tQuer-T-Nut | 600 mm,17-teilig | |

| BohrenSpindel | Nummer | 2 |

| Spindelkonus | BT50 | |

| Maximaler Bohrdurchmesser | Φ50mm | |

| Maximale Bohrtiefe | 160 mm | |

| Spindeldrehzahl (stufenlose Frequenzumwandlung) | 50~2500 U/min | |

| Maximales Drehmoment der Spindel (n≤600 U/min) | 288/350 N*m | |

| Spindelmotorleistung | 2×18,5kW | |

| Mindestabstand von der Spindelmittellinie zur Werkstückoberfläche | 150 mm | |

| Drehbewegung des Drehtellers (W-Achse) | Drehwinkel | ±15° |

| Motorleistung | 2×1,5kW | |

| Druckluft | PDruck | ≥0,5 MPa |

| Fließen | ≥0,2 m3/min | |

| CKühlsystem | Kühlmittelkühlung | 1 Satz |

| Kühlmethode | Iinterne Kühlung | |

| Maximaler Kühlmitteldruck | 2 MPa | |

| Gerät zum Entfernen von Spänen | Kettenplatten-Späneförderer | 2 Sets |

| Hydrauliksystem | Systemdruck | 6 MPa |

| Hydraulikpumpenmotorleistung | 2,2 kW | |

| Elektrisches System | CNC-System | Siemens828D |

| MENGE | 2Satz | |

| Anzahl der CNC-Achsen | 2×5Stück | |

| Positioniergenauigkeit | X-Achse | 0,15 mm/gesamtLänge |

| Y-Achse | 0,05 mm/gesamtLänge | |

| Z-Achse | 0,05 mm/gesamtLänge |

1. Arbeitstisch

Auf dem Arbeitstisch dieser Maschine werden eine spezielle Trägerplatte und eine Vorrichtung platziert. Die zu bearbeitende Schiene wird auf die spezielle Trägerplatte gelegt, deren Höhe eingestellt wurde. Anschließend wird die Schiene mit einer Druckplatte durch eine T-Nut fest gepresst.

2. Bett

Zwischen den beiden präzisionsgefertigten Linearführungspaaren auf dem Maschinenbett ist eine hochpräzise Schrägverzahnung montiert und eine Klemmstange für den Verriegelungsmechanismus angeordnet. Die X-Achsen-Schlittenplatte wird von einem Servomotor, einem Präzisionsgetriebe, einem Zahnrad und einer Zahnstange angetrieben. Ein hydraulischer Verriegelungszylinder auf der X-Achsen-Schlittenplatte gewährleistet die Stabilität des Bearbeitungsprozesses.

3. Plattenspieler

Der Hubtisch ist mit einem drehbaren Tisch mit verstellbarem Drehwinkel ausgestattet. Dessen Drehzentrum ist mit einem hochbelastbaren Kegelrollenlager versehen, das für eine flexible und zuverlässige Drehung sorgt. Beidseitig ist der Drehtisch mit einer Schutzabdeckung versehen, die wiederum mit einer PVC-Weichfaserplatte verkleidet ist. An der Kontaktstelle zwischen der Vorderseite des Tisches und der Oberseite der Hubplattform befindet sich eine Bürste, die Eisenspäne zurückhält.

4. Bohrkopf

Auf der Z-Achsen-Schlittenplatte über dem Drehtisch ist ein Bohrkopf montiert. Der Bohrkopf wird über einen Frequenzumrichtermotor und einen Synchronriemen angetrieben. Die Spindel des Bohrkopfes ist eine in Taiwan gefertigte Präzisionsspindel mit Innenkühlung. Ein formschlüssiger automatischer Räummechanismus und ein Hydraulikzylinder zum Lösen des Bohrkopfes ermöglichen einen einfachen Werkzeugwechsel. Spindelmotor und Spindelende sind durch eine Schutzabdeckung vor Kühlmittelspritzern geschützt.

5. Spanabfuhr und Kühlung

Zwischen Werkbank und Tisch ist beidseitig ein Kettenförderer angeordnet. Die beim Bearbeitungsprozess entstehenden Eisenspäne und das Kühlmittel werden über den Kettenförderer in den Spänebehälter befördert und können so leicht gereinigt werden. Die Kühlflüssigkeit fließt zurück in den Wassertank am unteren Ende des Kettenförderers (unterhalb der Kettenplatte). Der Wassertank ist mit einer Filtervorrichtung ausgestattet, und die gefilterte Kühlflüssigkeit wird wiederverwendet.

6. Automatisches Schmiersystem

Diese Maschine ist mit einer automatischen Schmiervorrichtung ausgestattet, die alle linearen Wälzführungspaare, Kugelgewindetriebe, Zahnstangen und Ritzel sowie andere Bewegungspaare automatisch schmiert, um die Lebensdauer und Bearbeitungsgenauigkeit der Maschine zu gewährleisten.

7. Hydrauliksystem

Das Hydrauliksystem dient hauptsächlich als Energiequelle für die Verriegelung der X-Achse, die Verriegelung der W-Achse (Drehachse) und den Stanzzylinder.

8. Elektrisches System

Diese Maschine besteht aus zwei Siemens 828D CNC-Systemen und Siemens Servosystemen usw., die beidseitig der Werkbank angeordnet sind. Jedes System arbeitet unabhängig und verfügt über Kanäle zur Steuerung des jeweils anderen Systems und zur Ausführung des Bearbeitungsprogramms.

Das Siemens 828D CNC-System zeichnet sich durch hohe Offenheit und Flexibilität sowie starke Systemstabilität und Zuverlässigkeit aus.

Das System ermöglicht die sekundäre Weiterentwicklung der Benutzeroberfläche, die Entwicklung der entsprechenden Verarbeitungsparameterschnittstelle für spezifische Kunden und die Anzeige in Chinesisch. Die Bedienung ist einfach und intuitiv.

| NEIN. | Artikel | Marke | Herkunft |

| 1 | Linearführungspaar | HIWIN/YINTAI | Taiwan, China |

| 2 | CNC-System | Siemens | Deutschland |

| 3 | Servomotor | Siemens | Deutschland |

| 4 | Hydraulikventil | Justmarkor ATOS | Taiwan, China /Italien |

| 5 | Ölpumpe | Justmark | Taiwan, China |

| 6 | Zahnräder, Zahnstangen und Untersetzungsgetriebe | ATLANTA | Deutschland |

| 7 | Präzisionsspindel | KENTURN | Taiwan, China |

| 8 | Zentrales Schmiersystem | HERG | Japan |

Hinweis: Der oben genannte Lieferant ist unser Standardlieferant. Sollte der oben genannte Lieferant die Komponenten aus besonderen Gründen nicht liefern können, behalten wir uns vor, diese durch Komponenten gleicher Qualität von anderen Herstellern zu ersetzen.

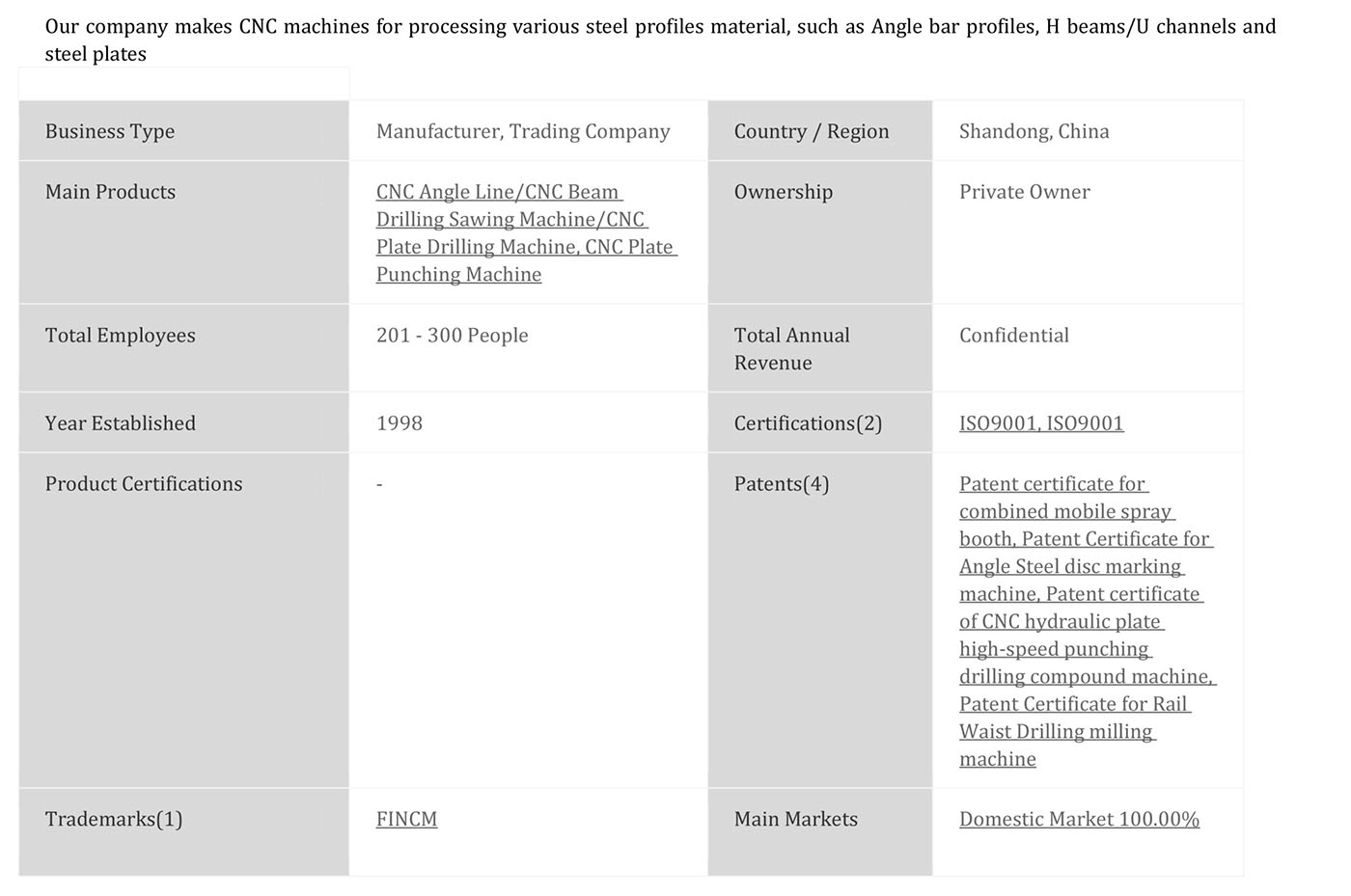

Kurzprofil des Unternehmens  Werksinformationen

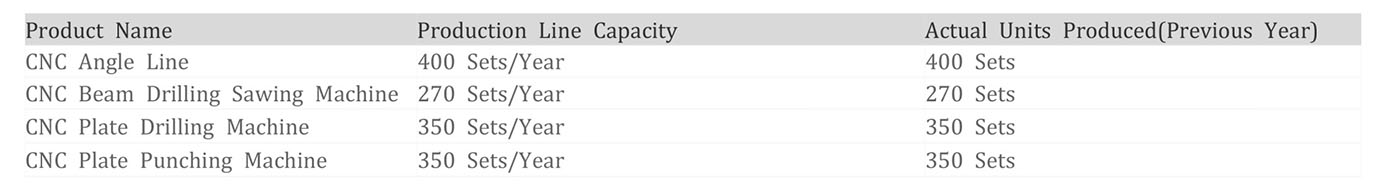

Werksinformationen  Jährliche Produktionskapazität

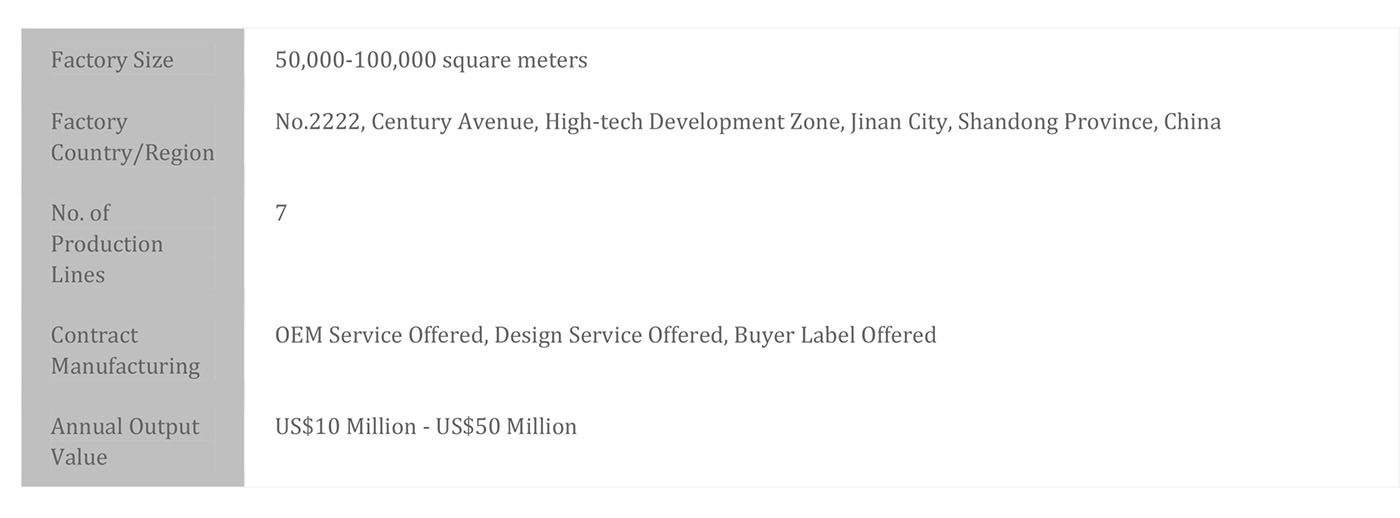

Jährliche Produktionskapazität  Handelsfähigkeit

Handelsfähigkeit