TD Serie-2 CNC-Bohrmaschine für Krümmerrohre

| Maß- und Bearbeitungsgenauigkeit des Verteilerrohrs | Verarbeitungsmaterialien | Kohlenstoffstahl, SA-335P91 usw.. |

| Außendurchmesser des Verarbeitungskopfes | φ190-φ1020mm | |

| Bohrlochdurchmesser | φ20-φ60mm | |

| Maximaler Durchmesser vonGrafr Bohrung | φ120mm | |

| Maximaler Rotationsdurchmesser vonMaterial | φ1200mm | |

| Maximale Bohrwandstärke | 160 mm | |

| Maximale Länge des Verarbeitungsheaders | 24 m | |

| Mindestabstand zwischen Lochende | 200 mm | |

| Maximalgewicht vonMaterial | 30t | |

| CNC-Teilkopf | Menge | 1 |

| Schwenkgeschwindigkeit | 0-4 U/min (CNC) | |

| Durchmesser des elektrischen selbstzentrierenden Spannfutters | φ1000mm | |

| Vertikaler Vorschubmodus | Schrittweise | |

| Bohrkopf und sein vertikaler Schlitten | Bohren eines Spindelkegellochs | BT50 |

| Anzahl der Arbeitsköpfe | 3 | |

| Spindel-Servomotorleistung | 37 kW | |

| Maximales Drehmoment der Spindel | 800NM | |

| Spindeldrehzahl | 100-4000 U/min2500 U/min für einen kontinuierlichen und stabilen Betrieb | |

| Maximale axiale Vorschubgeschwindigkeit des Bohrkopfes | 5000 mm/min | |

| Seitliche Bewegungsgeschwindigkeit des Bohrkopfes | 1000 mm/min | |

| Spindelhub | 400 mm | |

| Abstand zwischen Spindelstirnfläche und AchseA | 300~1000 mm (plus Federweg des Skateboards) | |

| Wellenabstand des 1,3-Bohrkopfes | 1400 mm–1600 mm (CNC-einstellbar) | |

| Großes SkateboardSchlaganfall | 300 mm | |

| Fahrmodus eines großen Skateboards | Motor und Schraube | |

| andere | Anzahl der CNC-Systeme | 1 Satz |

| AnzahlCNC-Achsen | 9+3 (9 Vorschubwellen, 3 Spindeln) | |

| Testorganisation | 3 Sets | |

| Presszylinder | 3 Sets | |

| Feste Unterstützung | 1 Satz | |

| Untere Unterstützungslinie im Anschluss | 1 Satz | |

| Unterstützung beenden | 1 Satz |

1. Die Gesamtlänge des Sockels beträgt ca. 31 m und besteht aus vier Abschnitten. Der Sockel ist geschweißt und weist nach der Wärmebehandlung eine gute Steifigkeit und Stabilität auf.

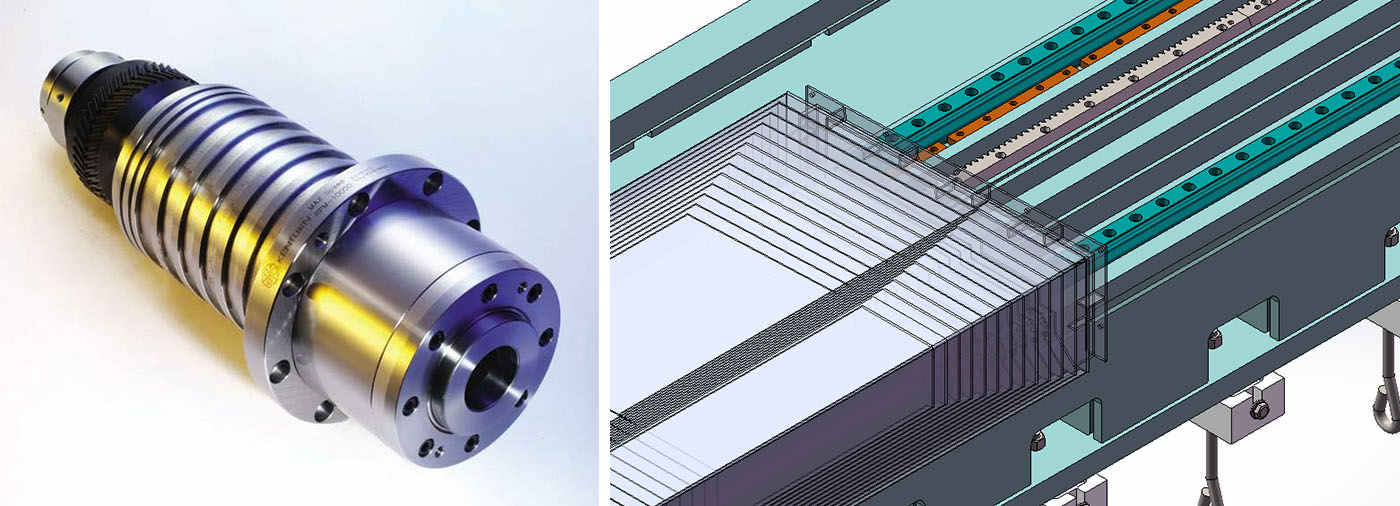

2. Die Längsbewegung des Portals (x-Achse) wird durch vier hochbelastbare, lineare Rollenführungspaare geführt, die auf dem Bett befestigt sind und von einem Doppelantrieb angetrieben werden, sodass das Portal auf dem Bett arretiert werden kann, was die Stabilität des Portals während der Bearbeitung erhöht.

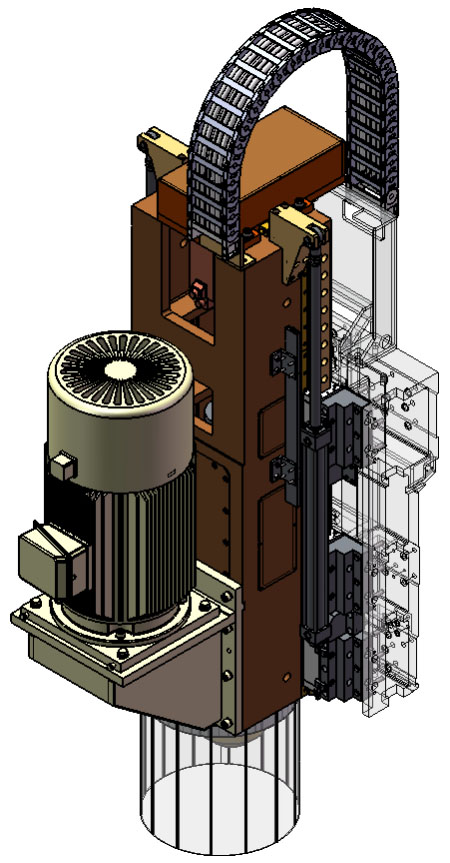

3. Der CNC-Teilkopf ist an einem Ende des Maschinengestells befestigt. Die CNC-Teilung wird mittels eines Präzisionsdrehlagers und eines AC-Servomotors über ein Präzisionsplanetengetriebe realisiert.

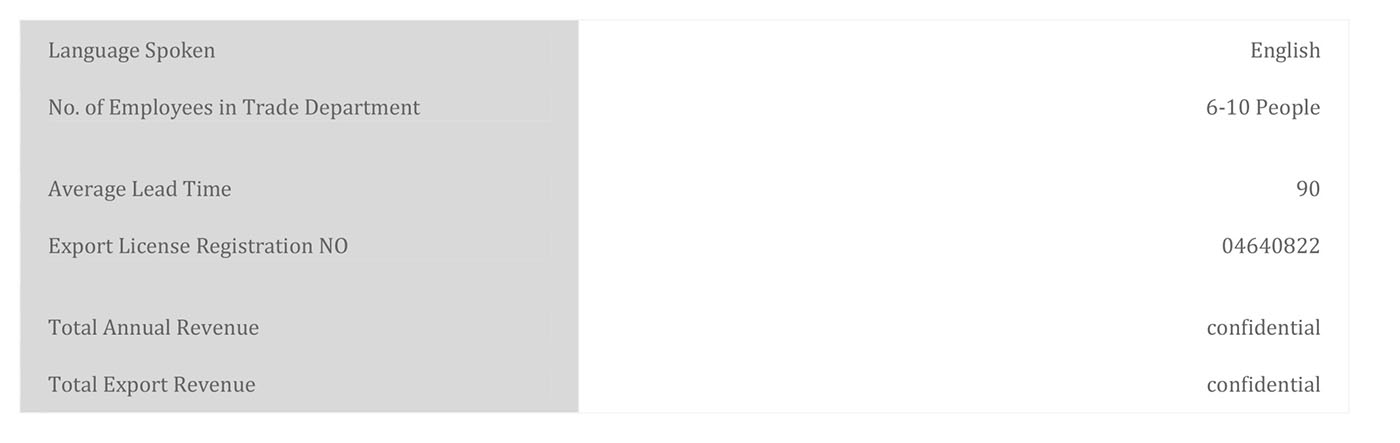

4. Der Bohrkopf wird über ein Zweiganggetriebe und einen Riemenantrieb vom Spindelservomotor angetrieben. Er ist als Stößel ausgeführt und verwendet eine Präzisionsspindel aus Taiwan (mit Innenkühlung).

5.Der axiale Vorschub erfolgt über eine rechteckige Führung und einen AC-Servomotor, der ein Kugelgewindetriebpaar antreibt, um schnelles Vorwärts-/Arbeitsvorwärts-/Stopp-/Verzögerungs-/schnelles Rückwärtsfahren und andere Aktionen zu realisieren.

6. Die Maschine ist mit einem Kühlsystem ausgestattet, das sowohl interne als auch externe Kühlung ermöglicht. Die interne Kühlung gewährleistet die optimale Bohrleistung und Lebensdauer des Bohrers. Die externe Kühlung dient hauptsächlich dazu, Eisenspäne von der Materialoberfläche zu entfernen, um die Messgenauigkeit des Detektionssystems nicht zu beeinträchtigen.

| NO | Name | Marke | Land |

| 1 | LIn-Ear-Führungsschiene | HIWIN/PMI | Taiwan, China |

| 2 | Linearführung an Gleitplatte und Antriebskopf (an Gleitplatte und Antriebskopf) | Schneeberger Rexrorh | Schweiz, Deutschland |

| 3 | Kugelgewindetrieb | I+F/NEEF | Deutschland |

| 4 | CNC-System | Siemens | Deutschland |

| 5 | Vorschub-Servomotor | Siemens | Deutschland |

| 6 | Spindel-Servomotor | Siemens | Deutschland |

| 7 | Rack | ATLANTA/ WMH HErg | Deutschland |

| 8 | Präzisionsgetriebe | ZF/BF | Deutschland / Italien |

| 9 | Hydraulikventil | ATOS | Italien |

| 10 | Ölpumpe | Justmark | Taiwan, China |

| 11 | Schleppkette | Kabelschelp/Igus | Deutschland |

| 12 | Automatisches Schmiersystem | HErg | Japan |

| 13 | Knopf, Kontrollleuchte und andere elektrische Hauptkomponenten | Schneider | Frankreich |

Hinweis: Der oben genannte Lieferant ist unser Standardlieferant. Sollte der oben genannte Lieferant die Komponenten aus besonderen Gründen nicht liefern können, behalten wir uns vor, diese durch Komponenten gleicher Qualität von anderen Herstellern zu ersetzen.

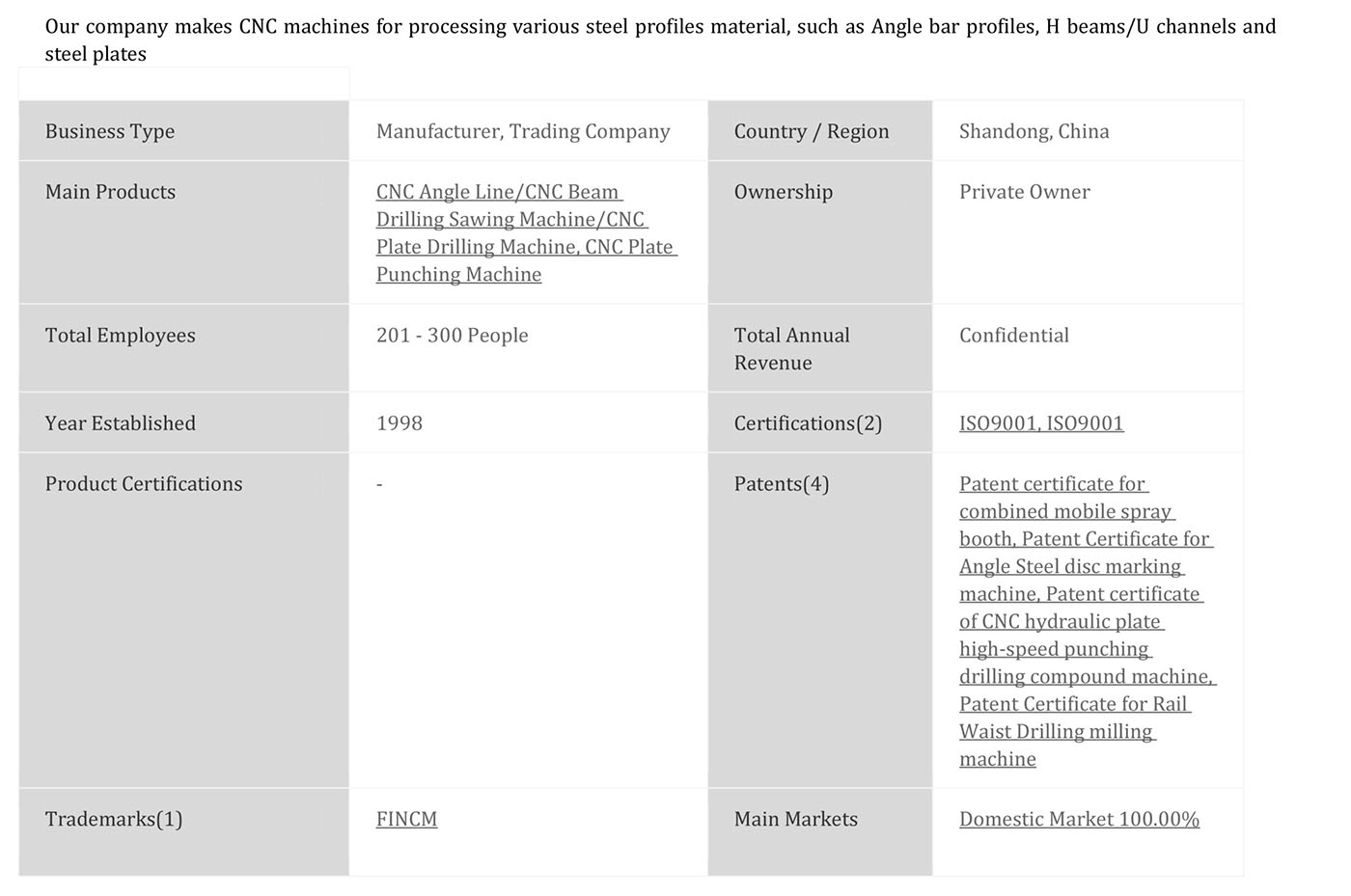

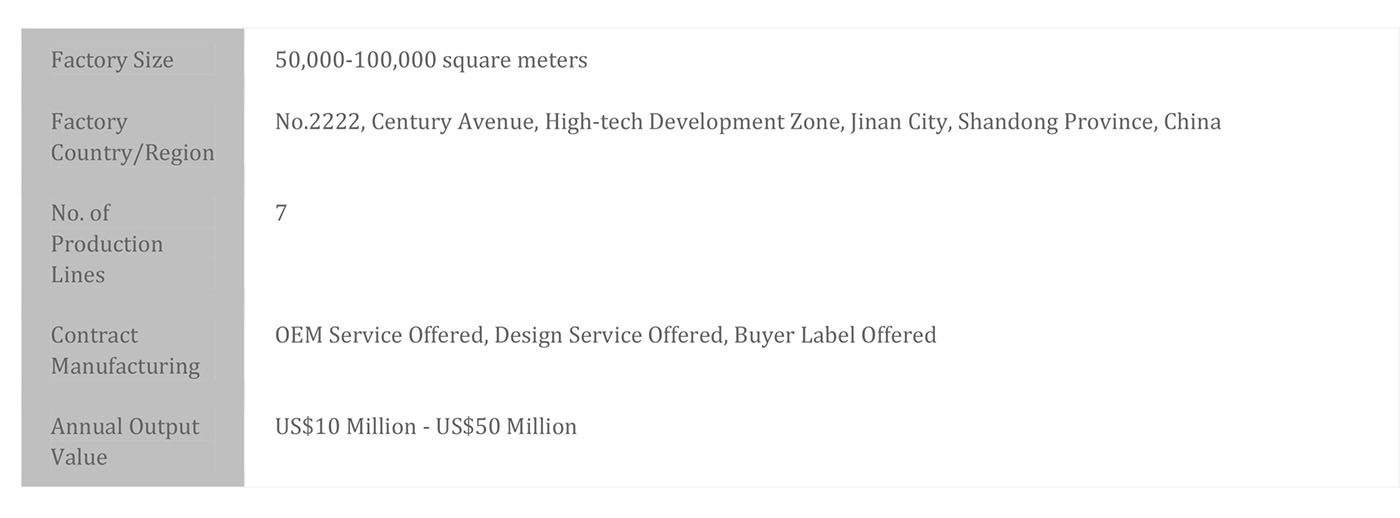

Kurzprofil des Unternehmens  Werksinformationen

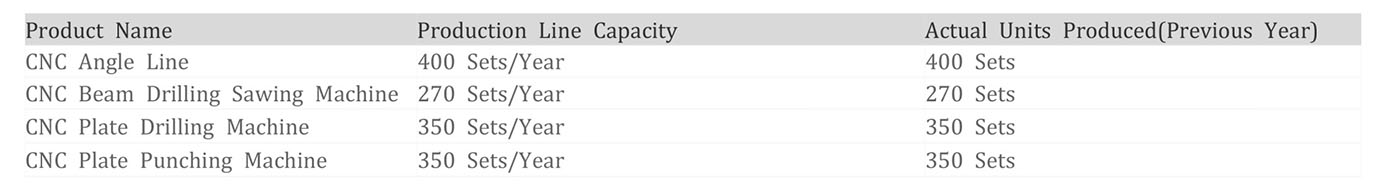

Werksinformationen  Jährliche Produktionskapazität

Jährliche Produktionskapazität  Handelsfähigkeit

Handelsfähigkeit