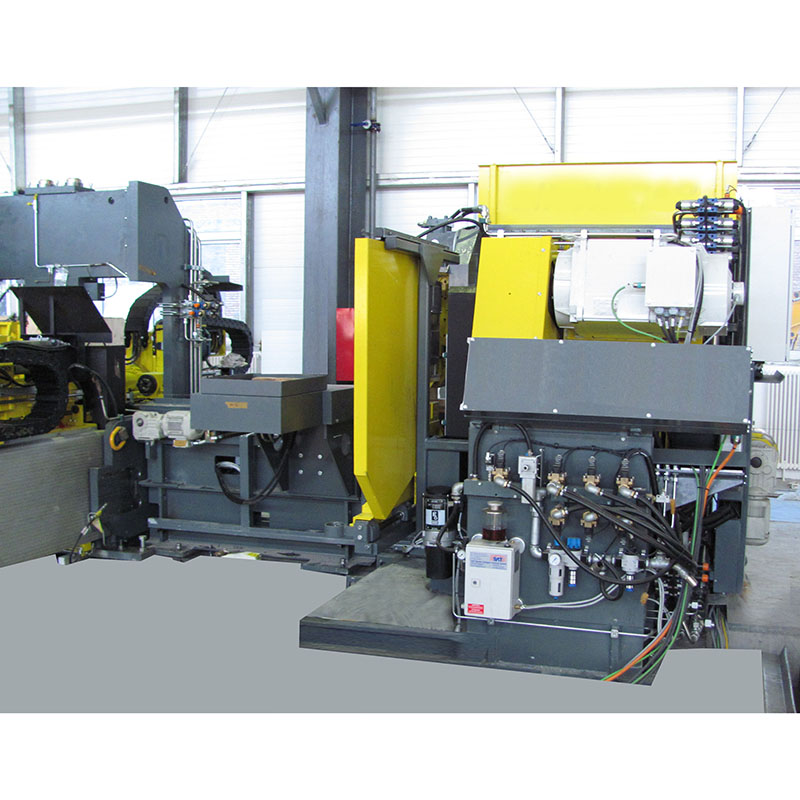

RDS13 CNC-Schienensäge- und Bohrmaschinen-Kombinationsfertigungslinie

| Artikel | Parameter | Spezifikation |

| Grundlegendes Schienenmodell | Materialart | 50 kg/m60 kg/m75 kg/m Härte 340~400HB |

| Kernschiene aus legiertem Stahl, Einsatz aus legiertem Stahl, Härte 38 HRC~45 HRC | ||

| Schienengröße | Rohmateriallänge | 2000~1250mm |

| Verarbeitungsanforderungen | MaterialLänge | 1300~800mm |

| MaterialLängentoleranz | ±1 mm | |

| Rechtwinkligkeit der Endfläche | <0,5 mm | |

| Bohrdurchmesser | φ31~φ60 mm | |

| LochdurchmesserToleranz | 0~0,5 mm | |

| Lochhöhenbereich | 60~100 mm | |

| Wichtigste technische Parameter der Maschine | Sägemethode | Kreissäge (Hochgeschwindigkeit) |

| Spindelmotorleistung | 37 kW | |

| Sägeblattdurchmesser | Φ660 mm | |

| Maximale Bewegungsgeschwindigkeit der X-Achse | 25 m/min | |

| Maximale Bewegungsgeschwindigkeit der Z-Achse | 6 m/min | |

| Bohrspindeltyp | BT50 | |

| BohrenSpindeldrehzahl | 3000 U/min | |

| BohrenSpindel-Servomotorleistung | 37 kW | |

| Maximale Bewegungsgeschwindigkeit der X-, Y- und Z-Achse | 12 m/min | |

| Fasenspindeltyp | NT40 | |

| Maximale Drehzahl der Anfasspindel. | 1000 | |

| Leistung des Anfasspindelmotors | 2,2 kW | |

| Bewegungsgeschwindigkeit der Y2-Achse und der Z2-Achse | 10m/min | |

| Elektrischer Permanentmagnet-Spannfutter | 250×200×140mm(ein anderer200×200×140mm) | |

| Saugen funktioniert | ≥250 N/cm² | |

| Spanabfuhrsystem | 2Satz | |

| Späneförderer-Typ | Flache Kette | |

| Spanabfuhrgeschwindigkeit | 2 m/min | |

| CNC-System | Siemens828D | |

| Anzahl der CNC-Systeme | 2er-Set | |

| Anzahl der CNC-Achsen | 6+1 Achsen,2+1-Achse | |

| Höhe des Arbeitstisches | 700 mm | |

| Höhe des Arbeitstisches | etwa 37,8 m × 8 m × 3,4 m |

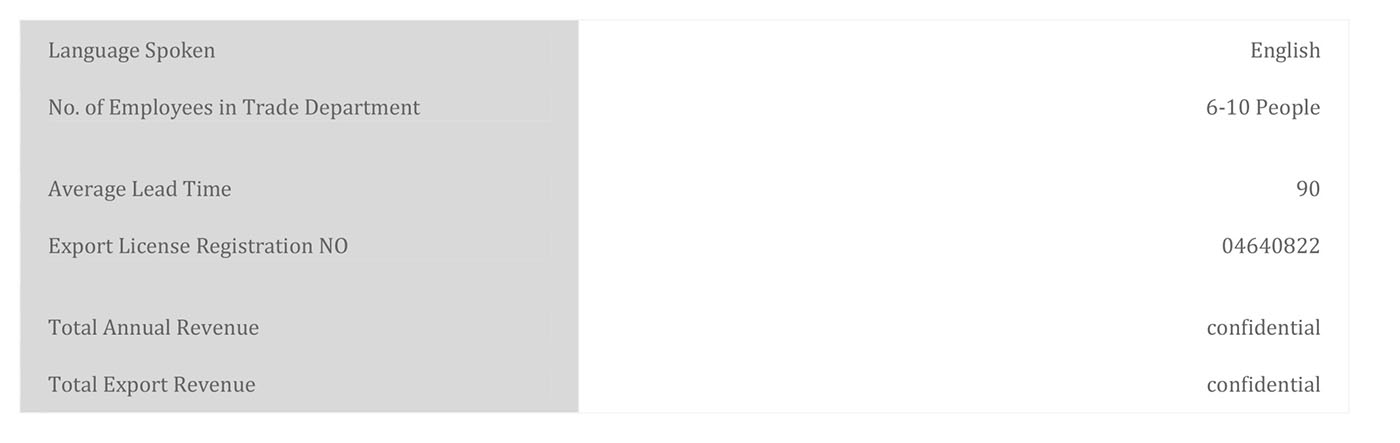

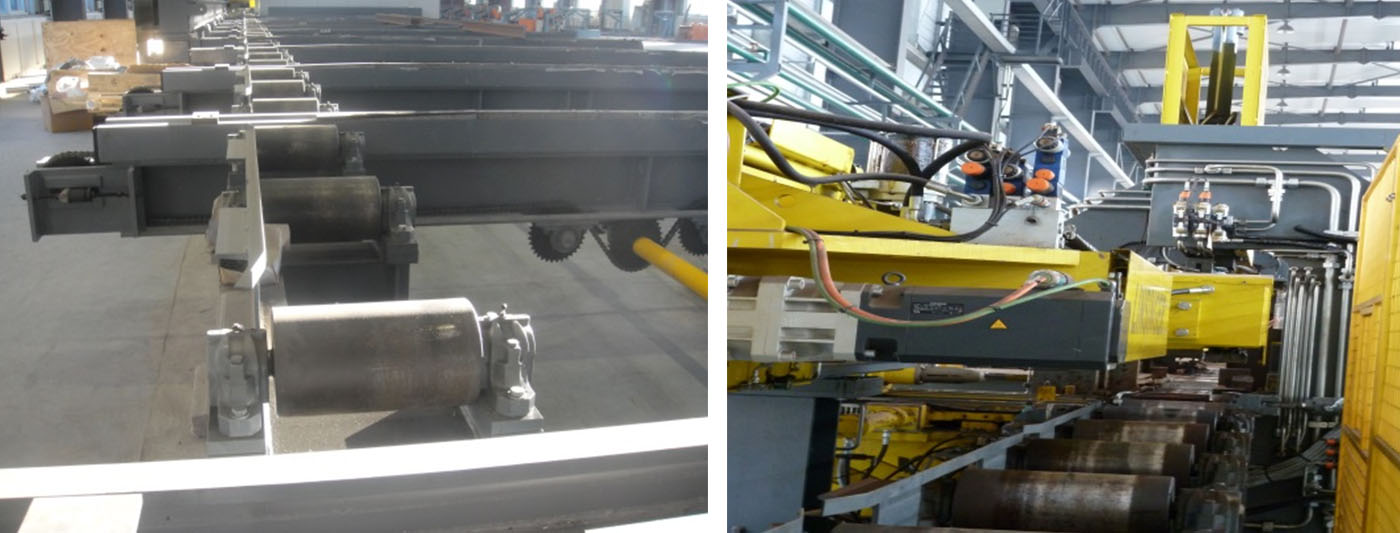

1. Die Sägeeinheit verfügt über eine Spanabfuhr, die für die Entfernung der Sägespäne vom Sägeblatt zuständig ist. Die Kühl- und Schmiervorrichtung schmiert und kühlt den Sägebereich und verlängert so die Lebensdauer des Sägeblatts. Die Führungsschienen und die bewegliche Säule sind auf dem Maschinenbett montiert.

2. Codierungssystem

Das Codiersystem ist an der Außenseite des Antriebszylinderzylinders angebracht und mit einem Host-Computer zur Programmierung und Steuerung des Codiersystems ausgestattet.

3. Bohreinheit

Es wird eine Säulenkonstruktion verwendet, wobei die Säule als geschweißte Stahlblechkonstruktion ausgeführt ist. Nach dem Glühen und der künstlichen Alterungsbehandlung wird die Stabilität der Bearbeitungsgenauigkeit gewährleistet.

4. Bohrkopf

Der Bohrkopf ist als Stößelkonstruktion mit hoher Steifigkeit ausgeführt. Der Zahnriemen zeichnet sich durch hohe Zugfestigkeit, lange Lebensdauer, geringe Geräuschentwicklung und niedrige Vibrationen auch bei hohen Drehzahlen aus. Die Präzisionsspindel ist innengekühlt und hohl und mit einem 45°-Vierklauen-Räummechanismus ausgestattet. Am hinteren Ende der Präzisionsspindel befindet sich ein hydraulischer Stanzzylinder für den einfachen Werkzeugwechsel.

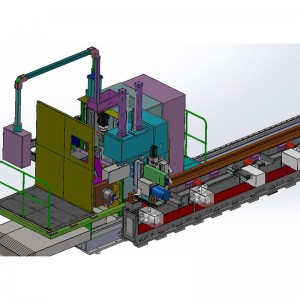

5. Werkbank

Die Werkbank ist aus Stahlblech geschweißt. Vor dem Schweißen wird eine Vorbehandlung durchgeführt, und nach dem Schweißen erfolgen Spannungsarmglühen und eine Wärmebehandlung, um Genauigkeit und Stabilität zu gewährleisten.

6. Spanabfuhrsystem

Der automatische Späneförderer ist als Flachkettenförderer ausgeführt und besteht aus zwei Ketten. Eine Kette ist für die Sägeeinheit vorgesehen und befindet sich unterhalb des Sägeblatts. Die andere Kette ist für die Bohreinheit bestimmt und zwischen Maschinentisch und Werkbank angeordnet. Die Eisenspäne fallen über die Späneführung an der Werkbank auf den Späneförderer und werden von diesem zum Spänebehälter am Maschinenkopf transportiert.

7. Schmiersystem

Es gibt zwei zentrale automatische Schmiersysteme, eines für die Sägeeinheit und eines für die Bohreinheit. Das automatische Schmiersystem führt eine intermittierende Schmierung der Linearführungen, Kugelgewindetriebe und Zahnstangen durch, um deren Genauigkeit und Lebensdauer zu gewährleisten.

8. Elektrisches System

Die elektrische Anlage verwendet ein numerisches Steuerungssystem vom Typ Siemens 828D, insgesamt zwei Sätze. Ein Satz steuert die Sägeeinheit, den horizontalen Zuführwagen, den Zuführwalzentisch und den Mittelwalzentisch. Der andere Satz steuert die Bohreinheit, die Werkbank 1, den horizontalen Entladewagen und die Werkbank.

| NEIN. | Artikel | Marke | Herkunft |

| 1 | Linearführungspaar | HIWIN | Taiwan, China |

| 2 | CNC-System 828D | Siemens | Deutschland |

| 3 | SErvo-Motor | Siemens | Deutschland |

| 4 | Codierungssystem | LDMinkjet-Drucker | Shanghai, China |

| 5 | Hydraulikölpumpe | Justmark | Taiwan, China |

| 6 | Schleppkette | CPS | Südkorea |

| 7 | Zahnräder, Zahnstangen | APEX | Taiwan, China |

| 8 | Präzisionsgetriebe | APEX | Taiwan, China |

| 9 | Präzisionsspindel | KENTURN | Taiwan, China |

| 10 | Elektrische Hauptkomponenten | Schneider | Frankreich |

Hinweis: Der oben genannte Lieferant ist unser Standardlieferant. Sollte der oben genannte Lieferant die Komponenten aus besonderen Gründen nicht liefern können, behalten wir uns vor, diese durch Komponenten gleicher Qualität von anderen Herstellern zu ersetzen.

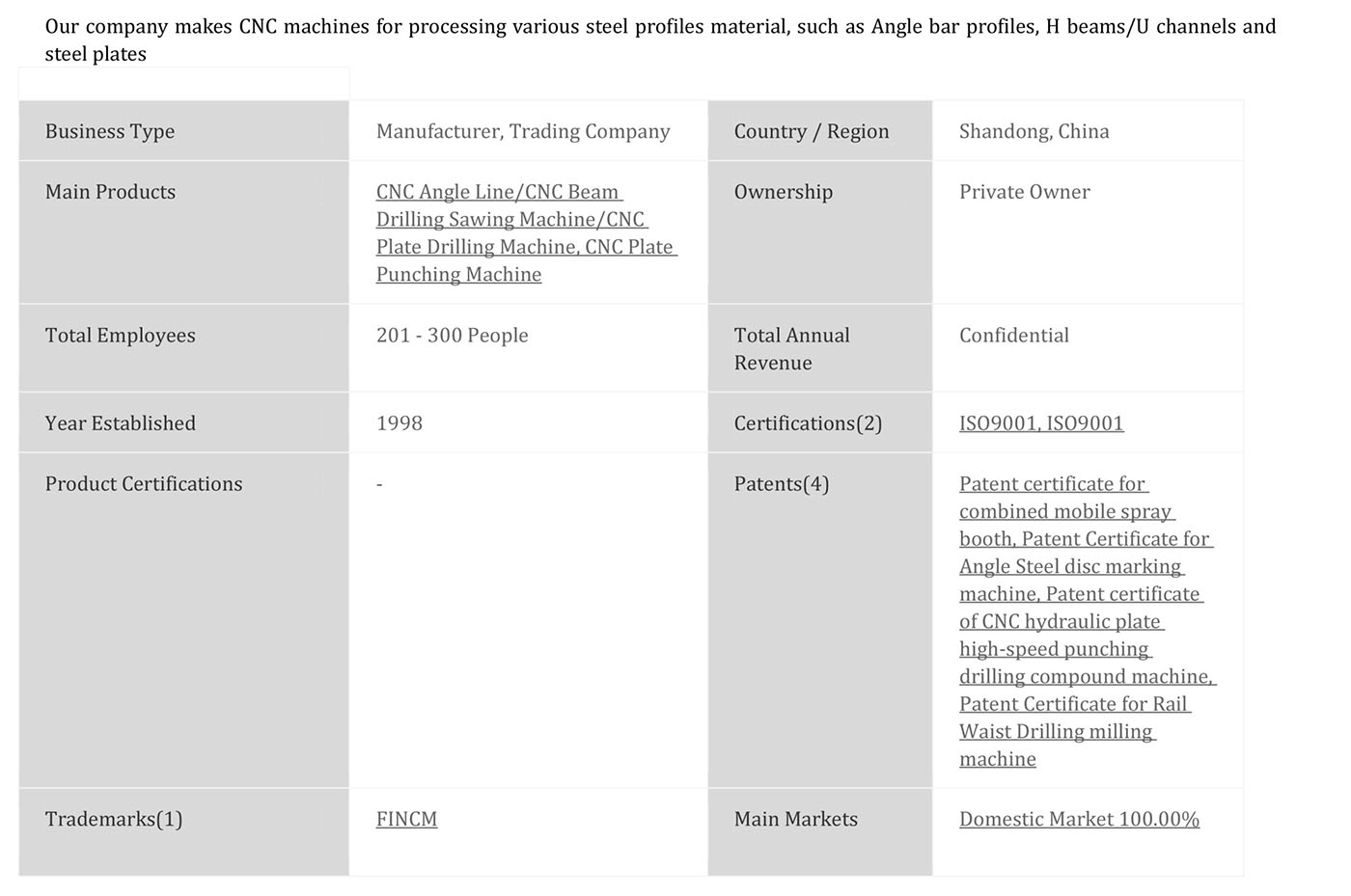

Kurzprofil des Unternehmens  Werksinformationen

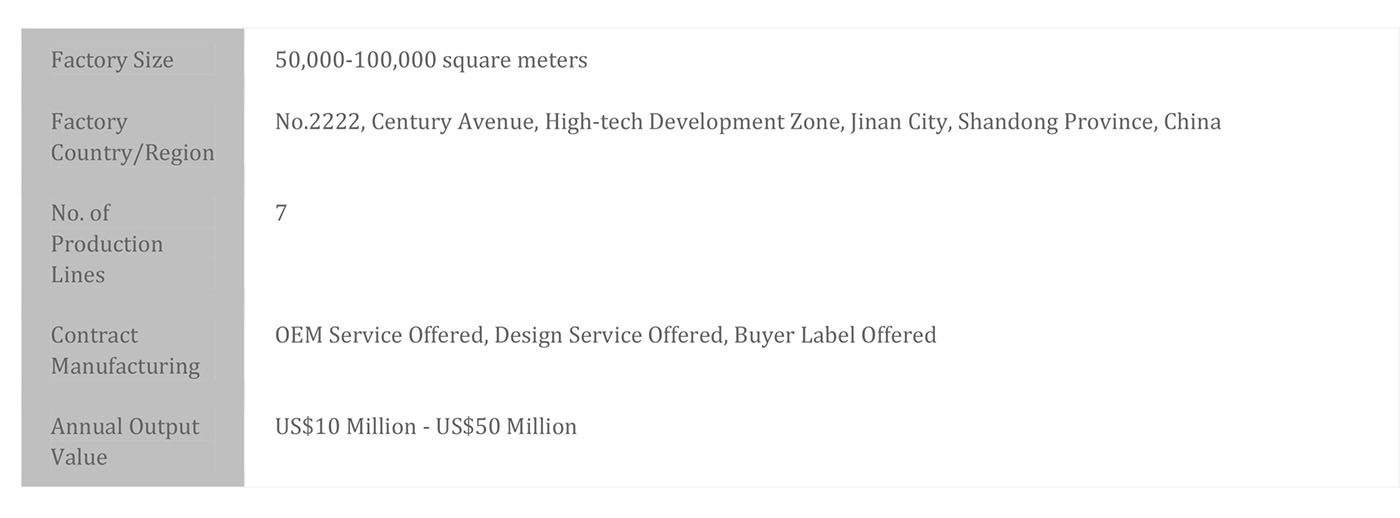

Werksinformationen  Jährliche Produktionskapazität

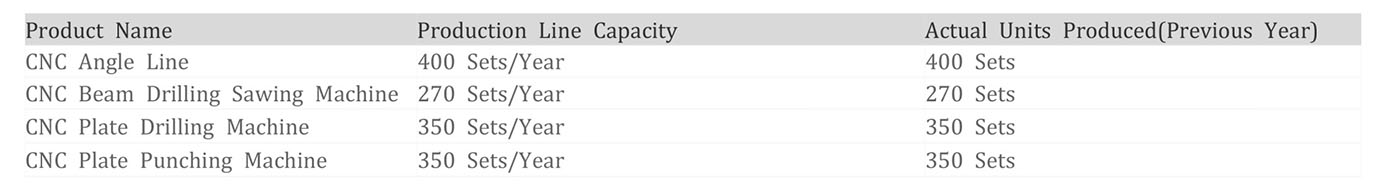

Jährliche Produktionskapazität  Handelsfähigkeit

Handelsfähigkeit