27.05.2022

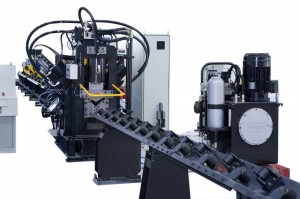

Kürzlich setzte das Unternehmen das intelligente Erkennungssystem erstmals beim Lochstanzvorgang von Komponenten für Übertragungstürme ein, indem es Hardware für maschinelles Sehen und entsprechende unterstützende Software in die automatische Fertigungslinie integrierte.Lochen von Winkelstahl.

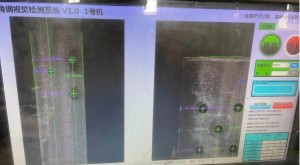

Das System überträgt und überwacht relevante Daten und Bilder in Echtzeit, führt eine intelligente Online-Erkennung und -Diagnose durch, begleitet die Qualität der Produktverarbeitung und trägt zur Realisierung der "intelligenten Erkennung" bei.

In den letzten Jahren hat sich aufgrund der kontinuierlichen Qualitätsverbesserung der Komponenten für Übertragungstürme durch die Kunden die Anzahl der Lochstanzungen bei der Bearbeitung und Produktion von Eisenturmkomponenten sehr stark erhöht.

Um die korrekte Größe, Position, Anzahl usw. der Löcher zu gewährleisten, ist es notwendig, Qualitätsprüfer einzusetzen, die während der Produktion Qualitätskontrollen durchführen.

Die derzeit angewandte manuelle Stichprobenprüfung ist jedoch von den objektiven Gegebenheiten vor Ort und individuellen subjektiven Faktoren abhängig und anfällig für Fehlbeurteilungen oder übersehene Prüfpunkte. Ihre Instabilität, der hohe Arbeitsaufwand, die geringe Effizienz und die hohen Arbeitskosten sind der Durchführung einer qualitativ hochwertigen Bauteilprüfung abträglich. Dieses System ermöglicht Online-Überwachung, Früherkennung und Diagnose von Fehlern durch die Erfassung und Analyse von Informationen zum Stanzprozess.

Das System ermöglicht die Echtzeit- und Schnellerkennung von wichtigen Abmessungen und der Anzahl von Löchern in Turmkomponenten unter Betriebsbedingungen. Es vergleicht und unterscheidet die Messdaten mit Referenzdaten und meldet Fehler umgehend, um eine präzise und effiziente Überwachung zu gewährleisten. Vorläufigen Statistiken zufolge erfüllt das Online-Inspektionssystem die Anforderungen relevanter Normen für die Herstellung von Stahltürmen. Im Vergleich zur herkömmlichen manuellen Inspektionsmethode lässt sich die Inspektionsgenauigkeit um mindestens 10 % steigern, und die Kosten für Nachbearbeitung oder Reparatur von Fehlern können um etwa 250.000 Yuan pro Jahr und Maschine gesenkt werden.

Das Unternehmen wird seine Bemühungen um intelligente Transformation und digitale Transformation im Einklang mit der „neuen Infrastruktur“ und dem Bau neuer Fabriken fortsetzen und Online-Inspektionssysteme sowie Produktionsmanagementsysteme fördern.

Veröffentlichungsdatum: 27. Mai 2022